Jorge Lozano Besalduch

Senior Software Development Lead

& Tech Innovator

Liderando la transformación digital

Sobre mí

Soy un líder en desarrollo de software con más de 18 años de experiencia en los sectores logístico e industrial, que combina la gestión estratégica de productos y equipos de trabajo con una visión técnica profunda del desarrollo de software, lo que me permite gestionar de forma integral todo el ciclo de vida de los productos de software. Especializado en la conexión entre desarrollo de software, operaciones industriales y transformación digital.

He dirigido equipos de hasta 24 ingenieros, liderando proyectos MES, SCM y WMS implantados en más de 25 países.

Mi pasión es conectar la ingeniería con la eficiencia operativa, impulsando la transformación digital y la Industria 4.0 a través de soluciones tecnológicas sólidas, escalables y centradas en el valor para el negocio.

🧭 Liderazgo

Gestión de equipos multidisciplinares y proyectos globales.

Mentorización, motivación y desarrollo del talento técnico.

⚙️ Transformación digital

Implementación de soluciones MES/SCM/WMS integradas con

IoT, visión artificial y automatización industrial.

🚀 Innovación

Promotor de cultura Agile y DevOps. Automatización CI/CD, integración cloud (AWS) y desarrollo escalable.

Experiencia profesional

Software Development Lead

T-Systems Iberia

2013 – 2024 | Barcelona, Spain

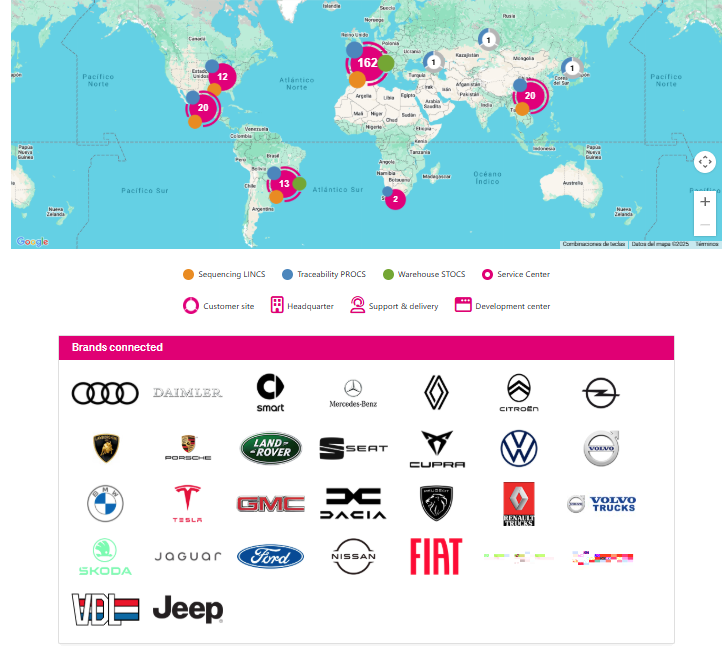

- Dirigí equipos de 24 ingenieros, liderando el desarrollo y la implementación de aplicaciones MES/SCM/WMS desplegadas en más de 170 plantas en 25 países.

- Dirigí y participé en el ciclo completo de vida del software, desde los requisitos y la arquitectura hasta la implementación y el soporte.

- Realicé análisis continuos de los requisitos de la planta de producción para diseñar y entregar nuevos productos y servicios de software, garantizando la alineación con el negocio y el valor para el cliente.

- Trabajé en estrecha colaboración con las partes interesadas del sector manufacturero para anticipar las necesidades, proponer soluciones y mejorar la eficiencia de la producción.

- Coordiné proyectos multinacionales para líderes del sector automovilístico (Audi, VW, BMW, SEAT, Mercedes) y clientes industriales (Faurecia).

- Establecí prácticas DevOps: pipelines de CI/CD, controles de calidad y ceremonias ágiles.

- Innové en sistemas de visión y herramientas de realidad aumentada para entornos industriales.

- Skills: Software Development Manager, Project Management, Technical Leadership, Software Team Lead.

Project manager, consultor y desarrollador senior

T-Systems Iberia

2006 – 2013 | Martorell, Spain

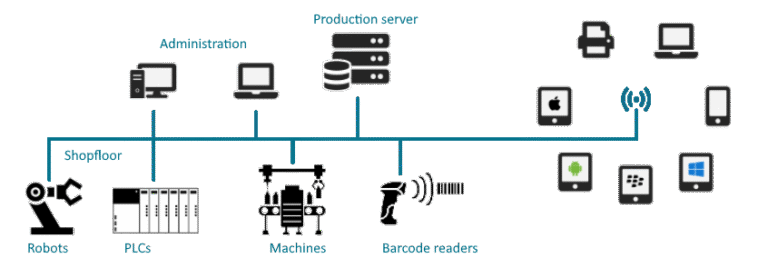

- Como desarrollador implementé complejos sistemas de automatización y control de producción, integrando PLCs, trazabilidad y flujos logísticos en el sector de la producción de automóviles.

- Como consultor de negocio gestioné y entregué proyectos MES y SCM para proveedores de nivel 1 del sector automotriz en Europa, China y Brasil, desde la toma de requerimientos, configuración, puesta en servicio y formación.

- Como jefe de proyectos coordiné equipos de despliegue y personalización de soluciones MES en plantas de fabricación.

- Skills: Industrial Software, Automotive Software, C#, SQL server, OPC, Industrial Ethernet, Visual Studio, MES, WMS, SCM, Traceability, IoT, Industry 4.0, Smart Manufacturing, Project Management, Technical Leadership.

Desarrollador de software

Viastore Systems Iberia

2004 – 2006 | Sant Cugat, Spain

- Desarrollador de sistemas de transportadores automáticos en C++ (MFC) y PLCs siemens S7-300 y 400 en almacenes automatizados. Implementé complejos sistemas de manutención y almacenamiento en clientes como Robert Bosch, Casa Tarradellas, Unipapel y otros; integrando PLCs, transelevadores, carros transfers, elevadores robotizados, lectores de códigos de barras automáticos y todo tipo de maquinaria relacionada para entregar soluciones de gestión de almacenes llaves en mano.

- Jefe de proyectos de ingeniería eléctrica supervisando la instalación y electrificación de la maquinaria de de manutención (transportadores, carros transfers, lectores, sensores y detectores, actuadores, etc).

- Skills: Industrial Software, C++, Industrial Ethernet, Interbus, Profibus, Visual Studio 6.0, WMS, Industry 4.0, Project Management, Technical Leadership, Gestión de proveedores, Documentación técnica.

Casos de éxito

Global Integrated Manufacturing Manager

T-Systems Iberia

2013 – 2022 | Barcelona, Spain

GIMM es una solución MES de T-Systems Iberia, creada en 1998 para sincronizar la cadena de suministro de automoción (fabricantes y proveedores de coches) ofreciendo una respuesta específica para Just in Time, Just in Sequence, Trazabilidad , Control de Producción y Gestión de almacenes presente en 25 países y en más de 170 plantas de producción.

Lideré el equipo de desarrollo de las aplicaciones GIMM durante 9 años, periodo en el que alcancé logros significativos:

- Reduje en un 40% los errores mediante la implementación de procesos de prueba manuales y automatizados, la adquisición de componentes de software confiables y la reutilización de patrones y componentes en todas nuestras aplicaciones.

- Agilicé el proceso de toma de requerimientos y oferta mediante la implementación de soluciones automatizadas de evaluación de cambios de software que resultaron en un ahorro de costos del 25% en los procesos de oferta de servicios.

- Reduje el Time to Market de nuevas funcionalidades en un 60% (de meses a semanas) mediante la implementación de sprints de 3 semanas, pipelines de CI/CD más eficientes y actualizaciones acumulativas de despliegue automatizado.

- Conseguí que fabricantes OEM de renombre mundial tales como SEAT, grupo Stellantis, Mercedes y Faurecia seleccionaran nuestros productos como soluciones estándares para sus procesos logísticos y productivos.

- Gestioné presupuestos y costos de desarrollo por un valor anual de 960k€, logrando un crecimiento sostenido del negocio por más de 9 años a través de la calidad y excelencia del servicio de desarrollo y mantenimiento de software.

- Participé activamente en pruebas de concepto e I+D+I como:

- Diseño y producción de dispositivos de tinta electrónica de tamaño DINA4 para líneas de producción de automóviles.

- Visión artificial para la identificación de tubos de escape para Mercedes Benz.

- Pruebas de concepto para gafas de realidad aumentada con presentación ante el Ministerio de Industria de España.

- Diseño y producción de dispositivos inteligentes para la simulación de estaciones de producción.

Competencias

Management skills

- Gestión de Equipos y Liderazgo, liderazgo de equipos de hasta 24 personas en proyectos complejos.

- Resolución de conflictos, gestión de problemas relacionados con el equipo y el cliente.

- Gestión de proyectos, planificación, supervisión de entregables y alineación con objetivos y clientes.

- Gestión Financiera de Proyectos, control de costes y planificación económica.

- Gestión del Cambio, liderazgo en adaptaciones y transiciones en metodologías y procesos de desarrollo.

- Gestión de Clientes y Stakeholders, coordinación de clientes globales y gestión de expectativas.

- Mentoría y Desarrollo de Talento, formación y crecimiento profesional de equipos.

- Comunicación Efectiva, presentaciones y negociaciones con clientes y equipos multidisciplinarios.

- Pensamiento Estratégico, toma de decisiones basada en datos para la optimización de procesos y el crecimiento del negocio.

- Innovación y Liderazgo en Investigación de desarrollo en tecnologías emergentes.

- Adaptabilidad, amplia experiencia en múltiples roles a lo largo del ciclo de vida del desarrollo de software.

Tech stack

- Metodología Scrum, implementación de frameworks ágiles.

- DevOps Integración y despliegue continuos y automatizados (CI/CD).

- Gestión de infraestructura de TI, administración de hardware, licencias y herramientas de desarrollo.

- Product Management, planificación de la hoja de ruta de los productos, evolución y análisis de la competencia.

- Gestión de requisitos y documentación, análisis de necesidades y seguimiento de características.

- Arquitectura de Software, diseño y estandarización de estructuras de software escalables y seguras.

- Lenguajes de programación C++, C#, Golang, Python, Java, SQL.

- QA & Automatización de Pruebas: SonarQube, TDD, Pruebas Unitarias, Automatización de Pruebas.

- Control de versiones GIT, GITHUB, SVN y TFS.

- Herramientas de desarrollo Microsoft Visual Studio, Visual Studio Code, SoapUI, Postman, Eclipse, Microsoft SQL Management Studio, GitHub, GithHub Actions, Microsoft Sever 2010-2019, HP Quality Center, Confluence, JIRA, Miro, Microsoft Project.

- Conocimientos en Linux Debian, AWS API Http, Lambdas, IAM, ECR, DynamoDB, OpenSearch, Docker, Kubernetes, Terraform, GitHub Actions y Tekton para CI/CD pipe lines automation.

- Automatización de Procesos Industriales, PLCs Siemens S7-400, 300, 1200, Omron CQM1, OPC DA/UA, Profibus, Interbus, Modbus tcp.

Formación y certificaciones

Educación

- 2002 – Ingeniería técnica de sistemas microinformáticos – Universitat Oberta de Catalunya, Barcelona (3 años completados, dos matriculas de honor).

- 1998 – Especialista en electricidad, electrónica y automatización industrial (FPII) – Inst. J.V. Foix, Rubí

Idiomas

- C2 Español/Catalán

- B2+ Inglés

- B1 Francés

Cursos y certificaciones

- Programación avanzada con Google Go, Coursera.

- DevOps, Coursera.

- IBM AI Product Manager, Coursera .

- Gen AI for Code Generation for Python, Coursera.

- Programación avanzada con Python, Coursera.

- Scrum Master & Agile methodologies, T-Systems.

- Product Owner, T-Systems.

- ITIL Foundation V3, Netmind.

- Software development project management, Netmind .

- Expert in project management, IDFO.

- Emotional intelligence, IDFO.

- Management and development of work teams, IDFO.

I+D - Pruebas de concepto corporativas

Electronic paper device for production

En esta prueba de concepto diseñamos y construimos dispositivos de tinta electrónica con el objetivo de sustituir el papel y las impresoras de etiquetas efímeras en las líneas de producción como las etiquetas de contenedores, etiquetas de picking, identificación de carrocerías, etc.

Fuente: T-Systems Iberia

Los componentes principales fueron las pantallas de tinta electrónica (EPD) de 10,2″ y 7″ TFT del fabricante Pervasive Displays junto con sus kits de desarrollo e integración.

Diseñamos la electrónica de control, el envolvente ruguerizado y el software de control e impresión. La fabricación del envolvente se realizó con impresión aditiva de un polímero flexible que proporcionó resistencia a las caídas y al uso en entornos industriales con una protección cercana a IP65. La electrónica de control fue implementada con un microcontrolador Teensy 3.2 ARM Cortex-M4 32 bit para el que desarrollamos un firmware con un algoritmo de compresión de imágenes que redujo el tiempo de carga de las imágenes de 20 a 5 segundos.

Con estos dos prototipos conseguimos demostrar que el ahorro de papel, impresoras y mantenimiento de tinta y equipos era posible por medio de dispositivos de tinta electrónica, aunque lamentablemente comparado con la impresión en papel, el coste por unidad de este dispositivo seguía siendo alto sin una producción y comercialización a gran escala.

Augmented reality production cell

En esta prueba de concepto exploramos las posibilidades de ayuda a la producción por medio de la realidad aumentada, guiando al operario en las operaciones de ensamblaje por medio de indicaciones visuales y auditivas con un dispositivo de realidad aumentada portable.

Las gafas monoculares del fabricante Vuzix M300 fueron la elección más adecuada y flexible tanto por su ligereza y ergonomía como por la capacidad de procesamiento, capacidad de la bateria y de comunicaciones Bluetooth y Wi-Fi.

El proyecto se centró en el desarrollo de una aplicación Android para el dispositivo Vuzix M300 que integraba las funcionalidades siguientes:

- Comunicación serie sobre bluetooth (SPP) para recepción de lecturas del lector de códigos de barras de mano Motorola.

- Comunicación Wi-Fi con el servidor de producción para recibir tareas de producción y envío de resultados.

- Identificación de marcadores de las estanterías por medio de una librería de reconocimiento gráfico para realizar el guiado del operario y validación de las ubicaciones.

- Guiado auditivo por medio de mensajes texto a voz para ayudar al operario en cada operación.

- Superposición de imágenes reales, datos de producción, posicionamiento y guiado por medio de capas en una única UI en la pantalla monocular del dispositivo Vuzix M300.

Esta prueba de concepto se presentó en en el Ministerio de Industria de España en el marco de unas jornadas divulgación tecnológica en 2016.

Production box

El objetivo de esta prueba de concepto fue el de crear un dispositivo de apoyo a la puesta en marcha de las líneas de producción que pudiera reproducir el funcionamiento de las diferentes estaciones de fabricación de una línea de producción de piezas del automóvil.

Estos dispositivos, basados en la plataforma RaspBerry Pi, eran capaces de comunicarse con los servidores de producción utilizando el protocolo PDE3 sobre ModBus TCP de la misma manera que lo haría una estación real. Además de replicar la comunicación, eran capaces de reproducir las lecturas de componentes a ensamblar, el estado final de la operación y datos preconfigurados del resultado del proceso.

El resultado fue doble, creamos una herramienta de puesta en marcha de la infraestructura de las líneas de producción y de verificación de la lógica de procesos de producción para utilizarla como sustituto de las maquinas y estaciones en la planta de producción. En seguida se demostraron también cómo una excelente herramienta didáctica para el equipo comercial y de consultoría del producto MES GIMM.

I+D - Pruebas de concepto personales

Smart Edge Sight

En el marco de una especialización reciente en Docker y Kubernetes he creado esta PoC que explora el uso de contenedores docker para la actualización rápida y segura de las aplicaciones industriales de captura y procesamiento de datos que se ejecutan en Edge computers en las plantas de producción.

En este proyecto, cada Edge computer es capaz de descargar la imagen actualizada de Docker con la última versión de software desde el repositorio ECR de AWS y de descargar y actualizar la configuración particular de la planta de producción y líneas de fabricación desde la API Rest de configuración, ambas de forma automática y sin intervención del equipo de TI.

Stack tecnológico de la PoC

- Smart Edge computer Advantech UNO-2271G – Debian 12.

- 30 simuladores OPC UA implementados en Python.

- API Gateway HTTP en AWS con endpoints para configuración, ingesta de eventos y consultas de KPIs de producción.

- Computación serverless utilizando Lambdas de AWS implementadas en Python.

- Almacenamiento de datos de producción y telemetría de las estaciones de producción en AWS DynamoDB.

- Informes y dashboards visuales de producción en AWS OpenSearch junto con endpoints de consulta de datos en la API Rest.

Resultados

En un entorno de test de 30 estaciones de producción simuladas en un servidor externo en la misma red, el rendimiento de la aplicación de captura de datos de estaciones que se ejecuta en contendor en el Edge pc Advantech UNO es aceptable (CPU a 82%) para un ratio de 10 a 15 eventos por segundo a la API Rest de ingesta en AWS.

SmartSens

SmartSens es un dispositivo IoT de nueva generación diseñado para captar, interpretar y transformar el comportamiento operativo de cualquier máquina industrial en información útil y accionable. Su función principal es identificar automáticamente los ciclos reales de trabajo y el estado operativo de la máquina, ofreciendo métricas precisas para análisis de rendimiento, eficiencia y mantenimiento.

El sistema funciona de forma completamente autónoma, no requiere integración con el PLC ni modificaciones en la máquina, y puede instalarse en pocos minutos. Está orientado a plantas que buscan obtener indicadores fiables de producción y disponibilidad sin realizar inversiones complejas ni invasivas.

SmartSens permite a los responsables de producción visualizar patrones de operación, medir ciclos reales, detectar estados clave y conectar estos datos con sistemas superiores (MES, OEE, SCADA o plataformas cloud). Todo ello mediante una arquitectura segura, basada únicamente en conexiones de salida, y con un proceso de puesta en marcha asistido desde una aplicación móvil diseñada para un entrenamiento rápido y cercano a la máquina.

Stack tecnológico de la PoC

- SmartSens Microcontrolador con procesador de doble núcleo Tensilica Xtensa LX6 con Wi-Fi (802.11 b/g/n) y Bluetooth (BLE y clásico) integrados. Firmware implementado en C++.

- Aplicación multi plataforma de configuración de dispositivos SmartSens implementada en C# Maui .Net 8.0 (Windows & Android).

- API Gateway HTTP en AWS con endpoints para configuración, ingesta de eventos y consultas de KPIs de producción.

- Computación serverless utilizando Lambdas de AWS implementadas en Python.

- Almacenamiento de datos de producción y telemetría de las máquinas de producción en AWS DynamoDB.

- Informes y dashboards visuales de KPIs OEE en AWS OpenSearch junto con endpoints de consulta de datos en la API Rest.

Estado del proyecto

- Desarrollo y test del firmare del dispositivo SmartSensor (finalizado)

- Desarrollo de la aplicación multi plataforma de configuración de dispositivos (en curso)

Contáctame

¿Hablamos?

Estoy abierto a explorar nuevas oportunidades como Software Development Manager o Technical Lead, donde pueda aportar mi experiencia en liderazgo de equipos, desarrollo backend y transformación digital.

Puedes contactarme en mi correo profesional o a través de LinkedIn para conversar sobre posibles colaboraciones o proyectos.